いまさら聞けない基礎用語!【オ】#013 押出し加工と引抜き加工

公開日時:2022/09/28

押出し加工(extrusion)と引抜き加工(drawing)

みなさん、こんにちは。基礎用語、案内役のあるるです。

前回の基礎用語では「押出し成形」を取り上げましたが、

今回はそれをさらに深掘りして行きますよぉ〜♪

今回注目する基礎用語は、コチラ!

↓↓↓

今月の基礎用語:オ #013

「押出し加工」と「引抜き加工」(&塑性加工も)

あるる「あ、博士! 先日の「ところてん」は美味しかったですねぇ〜♪ また食べたいなぁ〜♪♪」

博士「おお、あるる。ずいぶん気に入ったようじゃな。お安い御用じゃ。いつでも作ってしんぜよう。ただし、合言葉を言ってからじゃ」

博士「ところてんと言えば?」

あるる「押出し〜〜〜〜\(^o^)/♪」

博士「よし!正解じゃ! 今日も朝からバッチリじゃの」

あるる「はいっ! 美味しいモノのことは忘れませんっ!(キッパリ)」

博士「ふぉっふぉっふぉっ(笑) では今日は『引抜き』についての復習じゃ。押出しと引抜きはセットで覚えておきたいからのぅ」

あるる「え?! ひき肉?! ひき肉といえば、ハンバーグですよね。しかもセットで?! やったー、今日はハンバーグセットだ〜\(^o^)/ わーい、わーい♪」

博士「いや、あるるよ。お喜び中、申し訳ないが、ひき肉ではない。『引抜き』じゃ。よってハンバーグは出てこんぞ」

あるる「わかってますよ。『引抜き』、ですよね。先に喜んじゃえば、出てくるかな〜っと思って♪」

博士「ふぉっふぉっふぉっ。こりゃ一本とられたわい(笑)」

前回の基礎用語「押出し成形」では、アルミニウム合金押出し形材の製造プロセスについてご説明しました。

その中で、ダイスの穴から連続的に材料が出てくる加工法として、

「押出し」と「引抜き」があることをお話しましたが、これは似て異なるものであります。

今回は、この押出し加工と引抜き加工の違いを、詳しくお話します。

まずは覚えたい「塑性加工」

押出し、引抜き、圧延、プレス、鍛造加工など、金属材料が塑性変形するまで力を加えて変形させる加工を塑性加工といいます。

塑性加工には、金属を再結晶温度以上に加熱し柔らかくしてから行う熱間加工と、再結晶温度以下で行う冷間加工があります。

●熱間加工

「鉄は熱いうちに打て」という格言がありますが、塑性加工を行う場合、加熱して高温で行う方(熱間加工)が変形も容易で、粗大な結晶粒を微細化して機械的性質を改善することができます。

加工性もよく量産にも向いているのですが、表面平滑度を上げたり、精度の高い加工が難しいという難点があります。

●冷間加工

冷間加工は、変形には比較的大きな力を必要としますが、金属に過度の温度をかけないため、精度の高い加工が可能となります。

また、金属に力を加えると硬化していくという加工硬化が促進されるため、材料が硬くなり、酸化皮膜・脱炭もなく、平滑な表面を確保することができます。

押出し加工

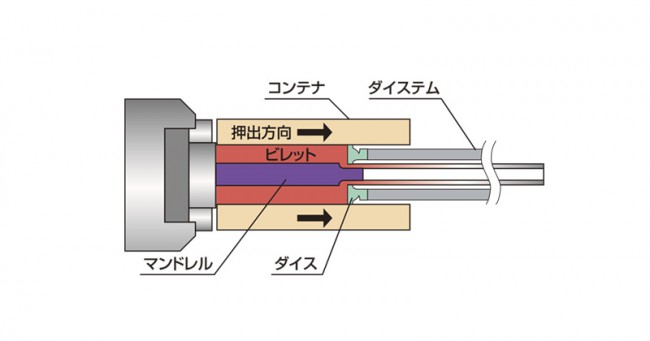

押出しはコンテナ内に加熱したビレット(材料)を入れ、そのビレットを加圧して、ダイスにある隙間(穴)から流出させて、一定断面の形状を成型するものです。

実際の工程では、先頭部分を掴んで走行するので、一見引き抜いているように見えますが、それは単なる案内(?)であり、実は引っ張ってはいません。

押出しには「直接押出し」と「間接押出し」があります。

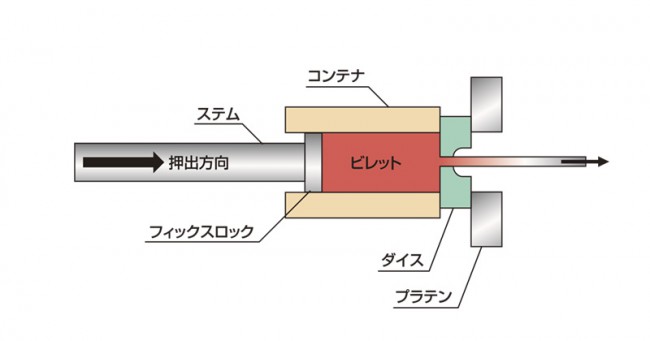

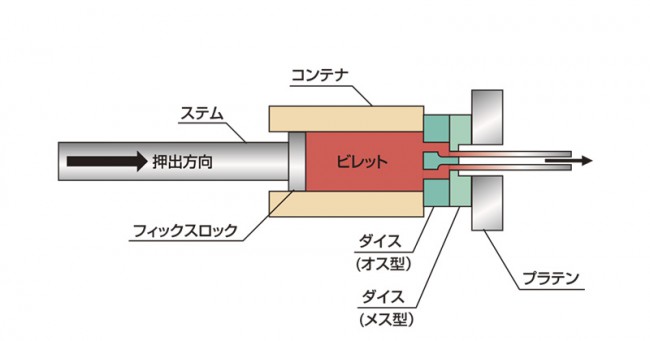

●直接押出し

直接押出しは、ダイスとコンテナが固定されていて、プレス機のステムが材料の押し出される向きと同じ方向に、コンテナ内を移動します。

通常のアルミニウム押出し形材は、ほとんどこの方法で製作されています。

棒材の直接押出し

管材の直接押出し

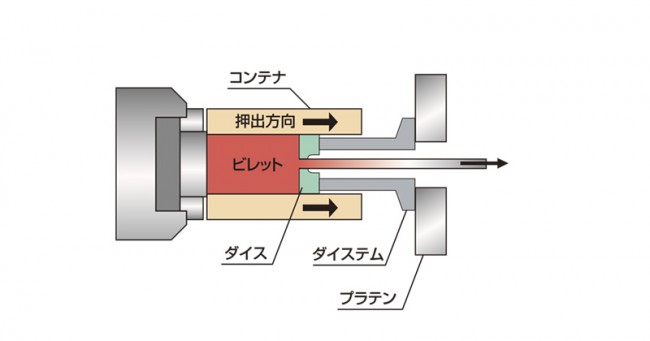

●間接押出し

間接押出しは、固定されたダイスに対し、コンテナが材料の押し出される向きと同じ方向に移動します。

この方法では、ビレット外周とコンテナ内面の摩擦抵抗が少なく押出し圧力が安定するため、高品質で寸法精度の高い製品が出来ますが、ホロ―ステムの強度上の問題などで、できる形状に制約があります。

棒材の間接押出し

管材の間接押出し

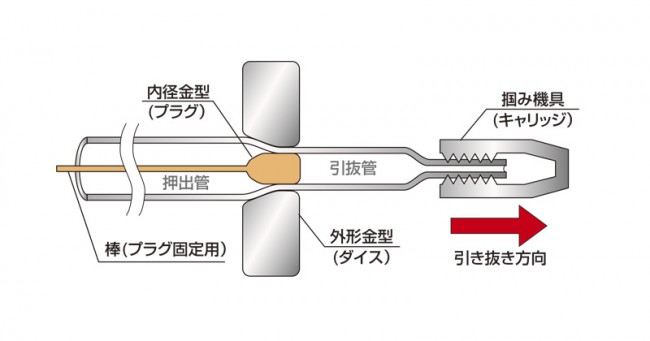

引抜き加工

ダイスの穴から材料を引張り、断面積の減少と形状の変化をさせるもので、材料の先端を絞って細くし、ダイスの穴から突き出してキャリッジ(掴み機具)でクランプして引張ります。

高精度のアルミニウム管などは、押出した精度の粗い管を、引抜き加工により高精度にします。

引抜き加工

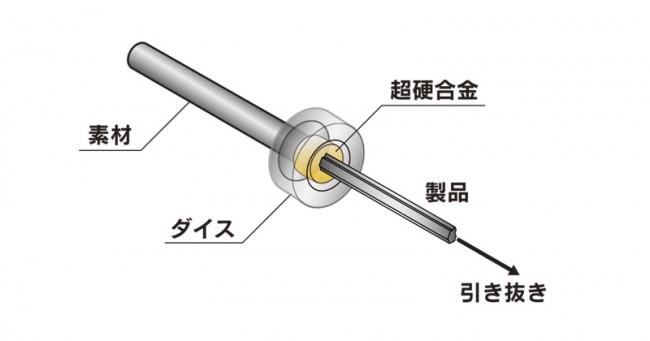

鋼材では、製鋼所で圧延されたものは表面の酸化被膜や微細な欠陥、寸法精度や真直度などの問題で用途が限られます。

そこで「ミガキ鋼」と言うものがあります。

これは冷間で引抜き加工することで寸法・形状の精度が高く、酸化被膜もないため、平滑な面が得られます。

ミガキ鋼

なお、引抜き加工でも線材や細い管材などで、コイル状の素材を巻出して引抜き加工し、製品をコイル上に巻き取る場合は、伸線加工と呼ぶことが多いようです。