いまさら聞けない基礎用語【ス】#052 寸法公差

公開日時:2025/12/24

みなさん、こんにちは。基礎用語、案内役のあるるです。

今回注目する基礎用語は、コチラ!

↓↓↓

今月の基礎用語:シ #052

寸法精度・寸法公差

(Dimensional accuracy/Dimensionaltolerance)

あるる「うむむ・・・」

博士「おや、あるる、どうしたのじゃ? ケーキの前でそんな真剣な顔をしているなんて珍しい」

あるる「あ、博士。助けてください! このケーキを正しく5等分にしたくて計算したら、一人当たり厚さ4.2センチ。どうやれば正確に切れるのか、悩んでたんです」

博士「なんと! こんなにキッチリ&真剣なあるるを、初めて見たと入っても過言ではないぞ」

あるる「おじいちゃんの手作りなので、みんなに平等に食べて欲しいんです!!」

博士「そうかそうか。いつもおじいちゃん思いでえらいのぅ」

あるる「では、思い切ってカットするので、博士、そちらで定規を持っててください!」

博士「そんなに力むではない。このケーキの寸法公差は大体2ミリ程度じゃろうから、まずは4センチのところに印をつけておくんじゃ」

あるる「はいっ!! ・・・・って、博士、今、なんて言いました? すんぽう、こう・・・さ?」

博士「うむ。寸法公差じゃな」

あるる「それです。『誤差の範囲』なら聞いたことあるんですが・・」

博士「まぁ似て非なるものじゃ。にやっ。ケーキをいただいくま絵に「公差」についての復習をしようかのぅ」

あるる「えっ? 食べる前・・・? でも、スッキリしてから食べたいです。お願いします!」

寸法公差

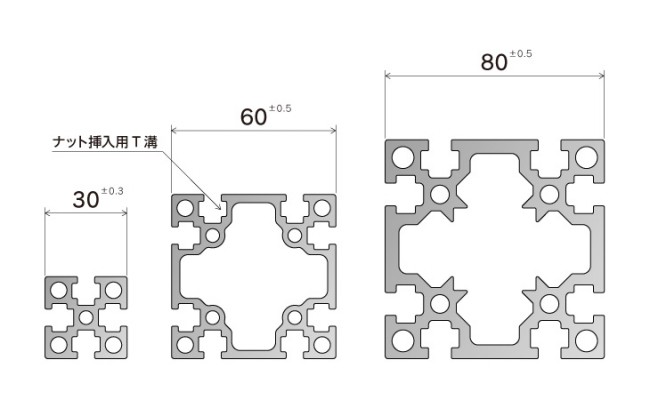

基本的にはJIS H4100断面寸法の許容差がベースとなります。

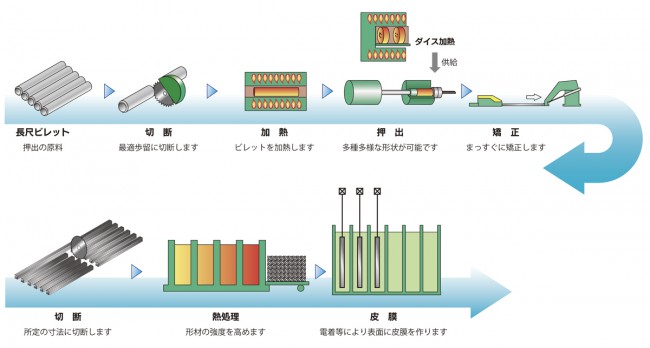

金型で作っているものなので、寸法変化が起こらないと思われがちですが、その工程は「まめ知識 第4回」アルミニウム合金押出し形材ができるまで」で説明した通り、約500℃に加熱したビレットをコンテナと呼ばれる筒の中に入れます。

このコンテナの前側にはダイス(金型)があり、後ろからプレスで押します。

加熱したビレットをダイスから出た形材は、 30~50m 程度の 1 本の棒になります。

ファンにより冷却されるのですが、形状の違いで一様に冷えないため、必ず歪や反りが生じます。これをストレッチャーと呼ばれる装置で両側を掴み、引っ張って矯正します。

引っ張りが足りなければ歪が残り、引っ張り過ぎると形材が細くなってしまいます。

この後、所定の寸法(通常、3~6m程度)に切断し、強度を高めるためにテンパー炉に入れて加熱し、熱処理を行います。

アルミフレームの製造工程

このような工程のため、機械加工のような高い精度は期待できません。

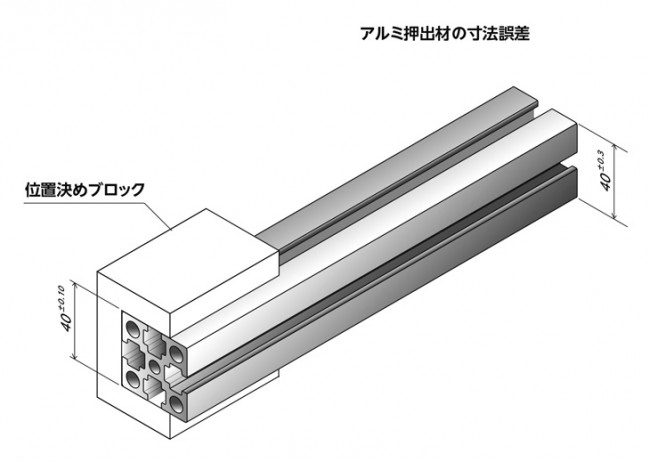

ですから、アルミフレームを位置決め固定したい場合に、下図のような設計をすると、「入らない」あるいは「ガタが大きい」という不具合が発生してしまうことがあります。

アルミ押出材の寸法誤差

このような場合は、片側の面を基準として突き当て、反対面は調整式として押し付けることが必要です。

また、面を切削加工して精度を高めるという方法もありますが、断面寸法だけではなく、ねじれや曲りもあるので、加工機のバイスで側面をクランプすると、このねじれ、曲りが矯正された状態になります。

この状態で切削加工し、バイスをアンクランプすると、そのねじれ、曲り分が戻るので、寸法精度は出ても平面度が出ていないものになります。

寸法精度も平面度も出そうとすると、4面すべて切削加工する必要があり、コストも手間もかかるものとなってしまい、アルミフレームを使用するメリットがほとんど無くなってしまいます。

アルミフレームの便利さを充分に生かすためには、そういった事を理解したうえで、精度の不足分を逃がす設計をすることがコツになります。

参考

参考として、アルミニウム合金押出し形材の曲がり・平らさ・ねじれの許容差(JIS H4100の抜粋)を示します。

通常よく使用する部材は、[外接円38を越え300以下]、この特殊級での曲りの許容差は、1×L/1000以下となっています。

仮に全長2000mmで考えましょう。

この場合の許容差は、1×2000/1000=2mmということになります。

では、精度が必要な場合はどのようにするか、これは必要な要求精度により異なります。

アルミフレームを使用していて2mで2mmも曲がっているという経験はあまりないと思います。

実は実際にはほとんどのものが0.5mm以内には出来ているのですが、数%レベルでそれを越えるもの、そしてJISの許容差に近いものがあります。

要求精度の高い、百分台~0.3mm未満を求めるのであれば機械加工が必要です。

要求精度が0.5mm以上の場合、検査・選別を推奨します。

定盤に載せて曲り量をすきまゲージで確認するという簡単な検査で、数%未満のものを除外します。

検査費用と歩留まりによるロス費用を考えても、機械加工と比較すると格段に安価となります。

上記の数値は保証するものでは無く、部材の大きさ、形状により異なりますが、安価に精度を求めたい場合には、検査・選別を有効な方法のひとつとしてお考え下さい。

博士「どうじゃ、あるる。寸法公差のこと、思い出したかの?」

あるる「はいっ! 素材の特性を良く見て、知った上で、設計をしなければならないってことが、よくわかりました!」

博士「よし! ここ、大事なところじゃから、忘れんようにな」

あるる「はいっ! すべてキッチリキチキチに正確にやればいいってもんでもない、ってことですね! よ〜し、来年はもっとゆとりを持つぞ〜〜」

博士「考え方はあっておるが、ゆとりを持つのと怠けるのとは違うからの! そこだけはキッチリしておくように」

あるる「てへへ。もちろんわかっていますとも! ささ、博士、いろいろわかってすっきりしたところで、食べましょう。ケーキ、食べましょう!!」

それではみなさま、良い年をお迎えください。みなさまに幸多かれ!!

メリークリスマス&ハッピーニューイヤー!