【今月のまめ知識 第39回】アルミフレームの精度を理解した設計について

公開日時:2016/06/20

とあるのどかな昼下がり。

あるるが金太郎飴を手に、大いに喜んでいる。

あるる「かわいいなぁ〜、金太郎。食べちゃうの、もったいないなぁ〜」

博士「お、組み飴ではないか。あるる、懐かしいモノを持っているのぅ」

あるる「へ? クミ? これ、金太郎さんですよ(ほら)」

博士「わかっておる。こういう飴細工のことを、組み飴というのじゃ」

あるる「へぇ〜、知りませんでした。さすが博士、なんでもご存知ですねー」

博士「この金太郎、良く見ると、ひとつひとつ、顔が違うっているじゃろう? なんでだと思う?」

あるる「それが味ってものでは……? 飴だけに(なんつってぇ〜)」

博士「ま、それも間違いではないのじゃが…。この組み飴は、1本の飴をなが〜く伸ばして作ることは知っておるな?」

あるる「ええ。この前テレビで見ました!」

博士「そのとき加わる力加減や、微妙な温度の違いによって、均一には伸ばせないんじゃよ」

あるる「へぇ〜、そうんなんですか……(もぐもぐ←すでに飴に夢中で聞いてない)」

博士「ところであるるよ、今お前が座っておる椅子のアルミフレームの断面も、この飴と同じように、均一ではないことを知っておるかの?」

あるる「え? そうなんですか?!」

博士「以前、アルミフレームがどうやって作られるか話したことがあったが、覚えておるかな?」

あるる「もちろんです。ところてん!うどん!ビザ!!」

博士「ははは……。それで覚えておったか。まったくもって、あるるらしいのぅ」

あるる「それほどでも♪ えへへ」

博士「よし! 丁度よい機会じゃ。なぜ均一に作れないかを、じっくり説明しよう」

あるる「はかせぇ〜、金太郎飴、食べながらでもいいですかー」

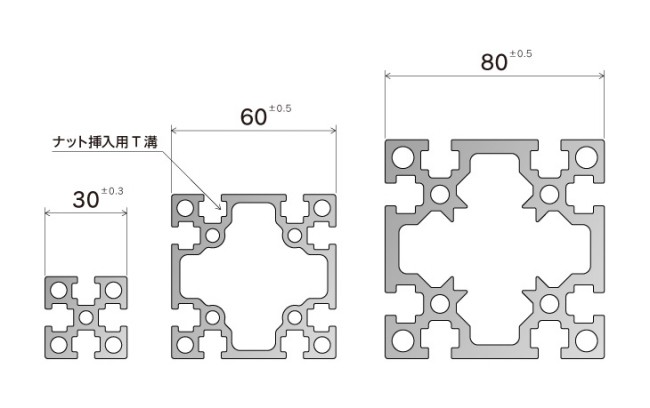

アルミフレームは外観が美しいため、寸法も高精度だろうと思われやすいのですが、

実際には以下のような寸法精度となっています。

アルミフレームの寸法公差例

基本的にはJIS H4100断面寸法の許容差がベースとなります。

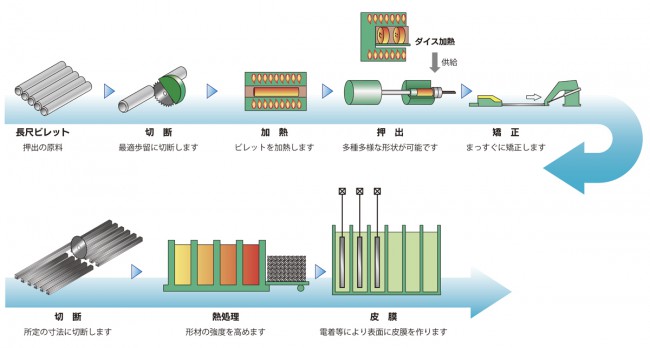

金型で作っているものなので、寸法変化が起こらないと思われがちですが、

その工程は「まめ知識 第4回」アルミニウム合金押出し形材ができるまでで

説明した通り、約500℃に加熱したビレットをコンテナと呼ばれる筒の中に入れます。

このコンテナの前側にはダイス(金型)があり、後ろからプレスで押します。

加熱したビレットをダイスから出た形材は 30~50m 程度の 1 本の棒になります。

ファンにより冷却されるのですが、形状の違いで一様に冷えないため

必ず歪や反りが生じます。これをストレッチャーと呼ばれる装置で両側を掴み、

引っ張って矯正します。

引っ張りが足りなければ歪が残り、引っ張り過ぎると形材が細くなってしまいます。

この後、所定の寸法(通常、3~6m程度)に切断し、

強度を高めるためにテンパー炉に入れて加熱し、熱処理を行います。

このような工程のため、機械加工のような高い精度は期待できません。

ですからアルミフレームを位置決め固定したい場合に、下図のような設計をすると

入らない、あるいはガタが大きいという不具合が発生してしまうことがあります。

![3種別 [更新済み]](/data_wp/2016/06/570de648f7402513f4e30c5ccdf92c43-650x462.jpg)

このような場合は、片側の面を基準として突き当て、

反対面は調整式として押し付けることが必要です。

また、面を切削加工して精度を高めるという方法もありますが、

断面寸法だけではなく、ねじれや曲りもあるので、加工機のバイスで側面を

クランプするとこのねじれ、曲りが矯正された状態になります。

この状態で切削加工し、バイスをアンクランプすると

そのねじれ、曲り分が戻るので、寸法精度は出ても平面度が出ていないものになります。

それを出そうとすると4面すべて切削加工する必要があり、

コストも手間もかかるものとなってしまい、

アルミフレームを使用するメリットがほとんど無くなってしまいます。

アルミフレームの便利さを充分に生かすためにはそういった事を理解したうえで、

精度の不足分を逃がす設計をすることがコツになります。

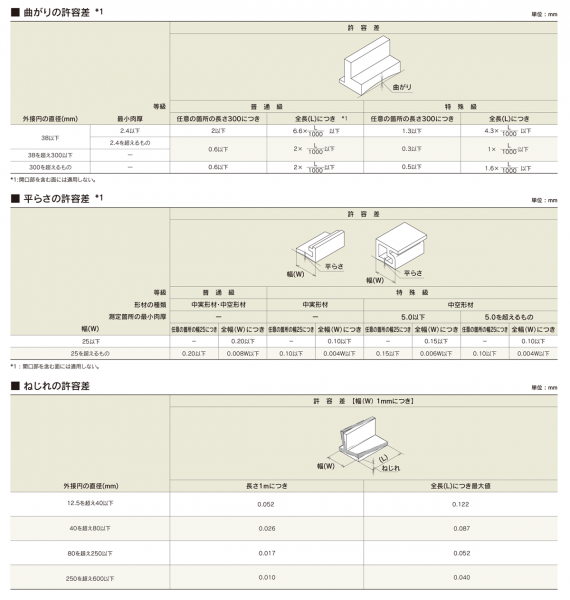

参考として、アルミニウム合金押出し形材の曲がり・平らさ・ねじれの許容差

(JIS H4100の抜粋)を示します。

通常よく使用する部材は、[外接円38を越え300以下]、この特殊級での曲りの許容差は、

1×L/1000以下となっています。

仮に全長2000mmで考えましょう。

この場合の許容差は、1×2000/1000=2mmということになります。

では、精度が必要な場合はどのようにするか、これは必要な要求精度により異なります。

アルミフレームを使用していて2mで2mmも曲がっているという経験はあまりないと思います。

実は実際にはほとんどのものが0.5mm以内には出来ているのですが、数%レベルでそれを越えるもの、

そしてJISの許容差に近いものがあります。

要求精度の高い、百分台~0.3mm未満を求めるのであれば機械加工が必要です。

要求精度が0.5mm以上の場合、検査・選別を推奨します。

定盤に載せて曲り量をすきまゲージで確認するという簡単な検査で、

数%未満のものを除外します。

検査費用と歩留まりによるロス費用を考えても、機械加工と比較すると格段に安価となります。

上記の数値は保証するものでは無く、部材の大きさ、形状により異なりますが、

安価に精度を求めたい場合には、検査・選別を有効な方法のひとつとしてお考え下さい。

博士「どうじゃ、あるる。わかったかの?」

あるる「はい。金太郎飴がそばにあるから、なんだかとってもリアルに理解できたような気がします」

博士「そうか。それは多分、気のせいじゃと思うがのぅ……」

あるる「でも、設計するときって、細かいことまで気をつけないといけないんですねぇ〜」

博士「その通りじゃ、あるる。たまには良い事いうじゃないか」

あるる「キッチリ測り過ぎると入らないなんて、なんでもキッチリやればいいってもんじゃないんですね」

あるる「なんでも「あそび」が大切だってことですよ。博士っ!

さぁ、博士も勉強ばっかりしてないで、たまには外に出て遊びましょう。一緒に遊んであげますから!

ほら、行きますよっ!」

博士「・・・やれやれ。変なところに火をつけてしまったのぅ…」