【今月のまめ知識 第4回】アルミニウム合金押出し形材ができるまで

公開日時:2013/07/16

博士「暑くなったのぅ。あるる、夏バテなどしておらぬか?」

博士「暑くなったのぅ。あるる、夏バテなどしておらぬか?」

あるる「…はい、なんとか…。でも、毎日暑くて、脳みそが溶けそうです…」

博士「これ以上柔らかくなったら、大変じゃ! それでは早速使ってもらうことにしようかのぅ」

あるる「やっぱり、今日も授業、あるるんですね…」

博士「当たり前じゃ」

博士「さて、本日はアルミニウム合金の“押出し形材”について、勉強していこう」

あるる「押出し? アルミニウムを押して出すのですか?」

博士「その通り! あるる、暑いといっているわりには、しゃんとしているじゃないか」

あるる「…。え、あ、ええ…(適当に言ったら当たっちゃった!)」

押出成形は1度の押出しで複雑な形を作る事ができる便利な加工法ですが、硬い材料には適しません。

加工性の良いアルミニウムは大変押出しに適した材料です。

また、ダイス(金型)から長尺品が出てくる加工法として、「押出し」と「引抜」があります。

押出しは加熱した材料をところてん式にプレスで押し出す工法で、引抜は常温の材料をダイスに通して引き抜くものです。

以下では一般に建材や機械構造用部材で使用されているアルミニウム合金押出し形材の製造プロセスについて説明いたします。

1) ビレット鋳造

原料であるアルミニウム地金を溶解し、各種添加金属を加えたものを円柱状に鋳造します。

押出しの材料となるこの円柱状のアルミニウムを「ビレット」と呼んでいます。

ピザもうどんも最初に原料を練り込んで大きな団子状の塊を作りますが、言ってみればその状態ですね。

2) 押出し

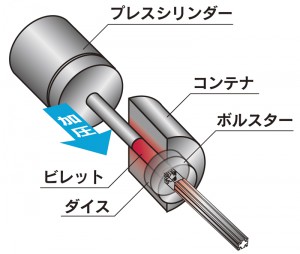

約500℃に加熱したビレットをコンテナと呼ばれる筒の中に入れます。このコンテナの前側にはダイス(金型)があり、後ろからプレスで押します。

ところてんで例えると、コンテナが材料を入れる箱、ダイスが箱の先端の格子、プレスが突き棒に当たります。

ところてんと異なるのは、押出し形材には中空パイプ状のものがあります。

これはダイスの中で3次元的(立体的)に材料が流れて出口側でつながっていく事で成形されています。

ダイスから出た形材は30~50m程度の1本の棒になります。ファンにより冷却されるのですが形状の違いで一様に冷えないため、必ず歪や反りが生じます。これをストレッチャーと呼ばれる装置で両側を掴み、引っ張って矯正します。

引っ張りが足りなければ歪が残り、引っ張り過ぎると形材が細くなってしまいます。

この後、所定の寸法(通常、3~6m程度)に切断し、強度を高めるためにテンパー炉に入れて加熱し、熱処理を行います。

ピザも材料をこねて、成形して、焼きますが、アルミニウム押出し形材も似たような手順ですね。

3) 皮膜

アルミニウムは自然の状態でも薄い酸化皮膜に覆われますが、耐食性をさらに高め、装飾性や耐摩耗性も向上させるために陽極酸化皮膜処理(アルマイト)を行います。

その後に、封孔処理または電界着色のいずれかを行います。

陽極酸化皮膜処理を行った被膜表面は多孔質(目に見えない小さな孔が沢山開いている)になっています。

封孔処理とは、この孔を埋めて耐食性を向上させるものです。

電界着色とは、この孔に無機物を析出させて着色する方法です。

さらにこの上に電着塗装を施し、耐候性と意匠性を高めます。

この電着塗装はアクリル樹脂ですが、封孔処理品に比較して部品を取り付けたときの静摩擦係数が高くなるというメリットも出ます。

このように押出し成形とはアルミニウムの特性と相性が良く、他の加工法だと大変コストがかかる複雑な形状の長尺品を、容易に作ることが可能な合理的な製造方法です。

あるる「博士〜、今回は食べ物のたとえがいっぱい出て来たので、すごくよくわかりました!」

あるる「博士〜、今回は食べ物のたとえがいっぱい出て来たので、すごくよくわかりました!」

博士「ふぉっふぉっふぉっふぉー。食いしん坊のあるるらしい感想じゃのう」

あるる「まさか、ピザやうどんとアルミニウムの作り方に共通点があったとは、ビックリです!」

博士「身近なものにたとえると、アルミニウムにもさらに親近感が出るじゃろう」

あるる「あー、なんだかお腹すいてきちゃいました。博士ー、今日のお昼はなんにします?」

博士「もちろん、ピザじゃ!」

あるる「へい!喜んで!」