【今月のまめ知識 第10回】 有効に「剛性」を出す組合せ

公開日時:2014/01/28

あるる「博士、遅ればせながら、明けましておめでとうございます!

博士「おおー、あるる、今年もよろしくな。あれ?なんか、育ってないか、あるるよ。色つやが一段とよくなっているような・・・」

あるる「え?そうですか? そんなことないあるるよ〜」

博士「楽しいお正月を過ごせたかい?」

あるる「はいっ!思いっきり! おせちにお雑煮、おでんにすき焼き、天ぷら、しゃぶしゃぶ、お刺身、お寿司。おせちに飽きたらカレーもね♪ てな感じでしたぁ〜」

博士「そりゃ、さぞや幸せだったことだろうよ・・・。さ、では、今年最初の講義を始めるぞよ。席について・・・」

あるる「はーーーい!」

<がっしゃーーーーーん!!!>

勢いよく席に着いたあるるの姿が一瞬、博士の視界から消えてしまった。

博士「どうした、あるる、何が起きたんだ?」

あるるの席を見た博士は、びっくり!! なんと、椅子が見事に壊れているではありませんか!!

あるる「あイタたたた・・・(><)」

博士「どうやら、この椅子はあるるの体重を支えきれなくなったようじゃな。

では、もっと丈夫な椅子を作るにはどうしたらいいか、今日はそこをしっかり学んでもらうぞ。よいな、あるる」

あるる「ふぇーん・・・(泣)」

有効に剛性を出すための3つのポイント

いままで色んな角度から強さや剛性についてご説明してきましたが、今回はその集大成。

特に前号でご説明した「ねじれ剛性」や「曲げ剛性」を踏まえて、

“有効に剛性を出す組み合わせ”について、お話したいと思います。

剛性の高い構造体を製作する条件として、以下の3項目があります。

1)部材の種類

2)部材の構成

3)接続方法

では、それぞれを詳しく説明していきましょう。

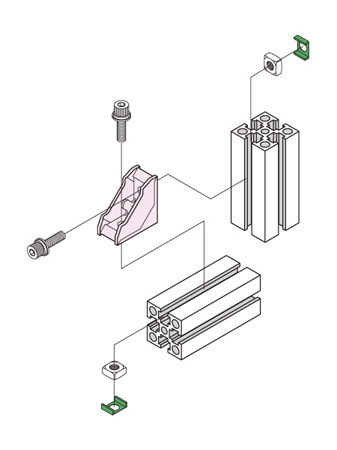

1)部材の種類

まず大切なことは、基本的な部材選択を誤ってはいけないということです。

断面二次モーメント(Ix,Iy)が適合する部材を選択するかが基本になります。

この断面二次モーメントとは、曲げモーメントに対する物体の変形のしにくさを表した量のことです。

部材の強度や剛性、構造物の耐久性を向上させる上で、設計上の指標として用いられています。

複合的な荷重がかかる物の場合は、ねじれ剛性の確保も考慮に入れる必要があります。

そのため、1面に2列以上の溝を持つ正方形断面の部材

(AFS-4040-4,AFS-6060-6,AFS-8080-8など)が望ましいです。

同じように正方形の溝があっても、素材の薄さも影響してきます。

たとえば、薄肉のライト級は、断面二次モーメントで見た場合に梁として満足していても、

局所的に荷重が掛かった場合には薄肉なゆえに容易に変形する場合があります。

荷重の掛かる装置架台においては使用を避け、

肉厚のヘビー級、もしくは最低でもスタンダード級を選択するといいでしょう。

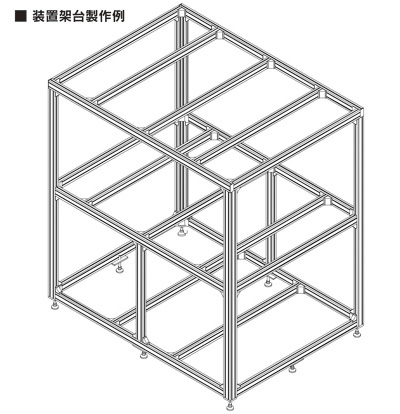

2)部材の構成

口型のみの構成では、高い剛性を得ることは困難です。

そこで、ラーメン構造(日の字型、目の字型)や、トラス構造(斜め梁)を加えることが有効です。

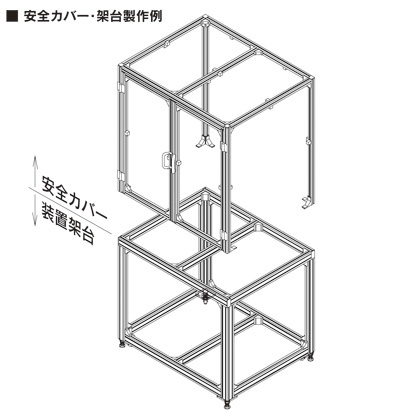

通常は、架台とカバーを別物で製作する例が多いのですが、

これを一体化するとラーメン構造となり、容易に剛性を確保することができます。

架台・カバー分離型

架台・カバー一体型

3)接続方法

この「接続方法」は、非常に重要なポイントです。

適切な材料を選択し、うまく構成しても、接続方法が不充分では、部材の持つ剛性を活かすことができません。

【Q&A】No.7 「選定の目安について」でもご説明しましたが、

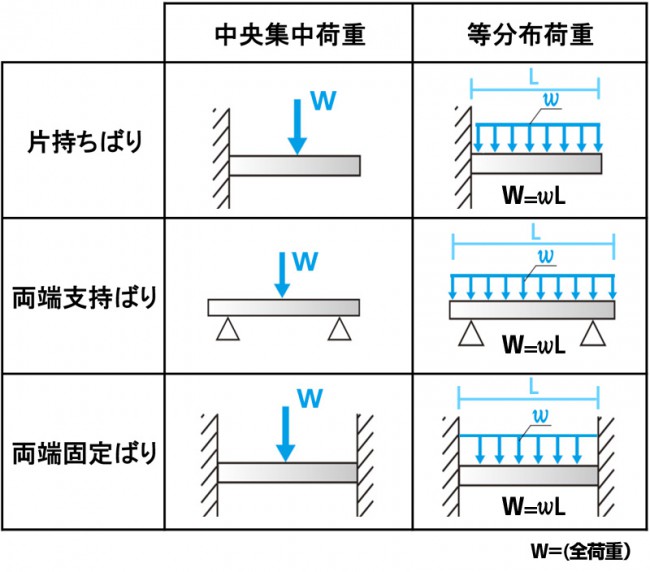

「両端固定梁」と「両端支持梁」の計算式を見ると、接続方法がいかに剛性に影響するかがよくわかると思います。

中央集中荷重での最大たわみ量(変位量)は、

両端支持梁 δ=WL³/48EI

両端固定梁 δ=WL³/192EI

となり、同じフレームを使用していても、そのたわみ量は

中央集中荷重の場合は4倍

等分布荷重の場合では5倍も異なります。

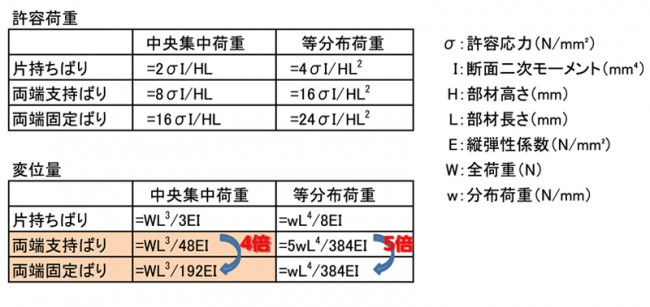

ブラケットの取り付けについて

ブラケットを1個でも取り付ければ、部材同士は離れませんが、

これだけでは限りなく支持梁に近い状態です。

上記の装置架台製作例の様に、周囲の取りつくところ全てにブラケットを

取り付けることが望ましいです。

とはいえ、扉の枠や、内側に操作ボックスを取り付けた場合など、

コーナーにブラケットを取り付けられないケースもあるでしょう。

そのような場合でも諦めることはありません。

「エンドコネクタ」での連結や、「座グリ・タップ」追加工による連結など

いくつか方法がありますので、状況に合わせた接続方法をご提案いたします。

なお、フレームの接続方法は、弊社HPに記載しております。

合わせてご覧ください。

http://www.nic-inc.co.jp/alfaframe/contents/howto/index.html

コーナーの内側に取り付けるブラケットは多種ありますが、最も高い結合力を持つのは軸方向に2段の取付け穴を持つABLR、ABLRDタイプのヘビーブラケットです。

しかし、両方とも取付けボルト数が多く、コストも高くなるので、

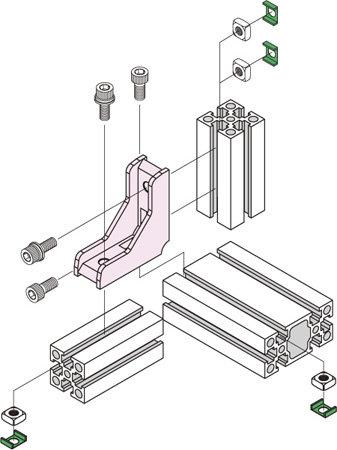

基本はABLDタイプのデルタブラケットを使用し、

特別剛性が必要な部分にABLR、ABLRDタイプを選択すると良いでしょう。

ABLDタイプは、通常使用において満足できる剛性を持ちながらも、

非常に安価なので、コスト削減にとても有効です。

こんな接続方法も

また、装置架台などでフレーム上面に板が取り付く場合には、

取付け穴位置を各フレームにうまく配置することで、

その板にフレームの接続ブラケットの役割を持たせることも剛性アップに有効な手段です。

ボルト・ナットについて

最後にボルト、ナットについてお話ししておきます。

剛性が必要なものには、六角穴付きボルト(CS,CSW,CSS,CSWS)を使用してください。

また、ナット溝に局所的に大きな荷重がかかる場合には、強化ナット(NHMT)を推奨いたします。

博士「どうや、あるる。理解できたかの?」

あるる「はいっ! いろんなことが組み合わさって剛性って生まれるんですね。フレームの世界もチームワークなんですねぇ」

博士「おお、いいところに気がついたな。そのとおりじゃ! 太い部材を使ったからと言って、強いわけではないのじゃよ」

あるる「ふ、ふとい・・・」

博士「ふぉっふぉっふぉっ(笑) あるるも太くなったからといって、強くなったわけじゃなかろう?」

あるる「・・・はい、おっしゃる通りです。それどころか、動くのがツラくて・・・」

博士「まずは、ダイエットじゃな!」

あるる「はい! 細くても丈夫でしなやか。強い剛性を持つボディーを目指しますっ!!」

博士「いつまで続くことやら・・・。ま、がんばりなされ」