【今月のまめ知識 第5回】強さって何? 〜引張強さと耐力〜

公開日時:2013/08/27

博士「もうすぐ9月になろうというのに、まだまだ暑いのぅ」

あるる「ホントですよね。なんだか食欲がなくて・・・」

博士「なんじゃ、夏バテか? 珍しいのぅ。アイスばっかり食べていたんじゃろう」

あるる「・・・当たり。なんでわかるんですか?」

博士「ふぉっふぉっ、そのくらいお見通しじゃ」

博士「夏バテには、“ネバネバ”パワーを借りるといいんじゃぞ」

あるる「ネバネバ? トロロとかオクラとか・・・?」

博士「そう、その通り。ところであるる、粘りも“強さ”のひとつだということを知っているかな?」

あるる「え? トロロって強いんですか?」

強さって何? 〜「変形少ない」「壊れない」「硬い」は別のもの〜

一般に材料に対して「強い」「弱い」と言っていますが、これは何を表しているのかを、今回は考えてみたいと思います。

「強さ」と一言でいっても、弾性的強度、降伏強度、破壊・破断に対する強度、最大強度、クリープ変形に対する強度、疲労に対する強度、摩擦・摩耗への耐性など、 様々な指標がありますが、金属を対象としてそれぞれ説明します。

1) 弾性

材料に応力を加えたとき(引っ張ったり、曲げたり)ひずみが小さい間はひずみと応力は比例し、応力を取り除くとひずみも無くなります。つまりバネと同じです。

この応力とひずみが比例する関係が「フックの法則」でこの比例係数を弾性率(弾性係数)と呼びます。

弾性率の大きな材料は応力に対してひずみが小さく、「固い」と表現し、弾性率の小さな材料は「柔らかい」と表現されます。

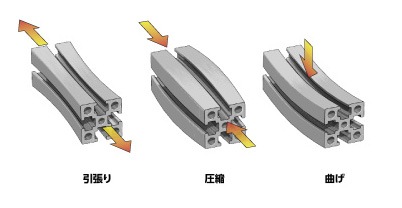

弾性率には縦弾性率、横弾性率、体積弾性率があります。

縦弾性率(ヤング率とも呼ばれる)は、引張、圧縮、曲げなど材料が伸び縮みする方向の弾性率

横弾性率(せん断弾性率とも呼ばれる)は、せん断、ねじりなど材料がずれる方向の弾性率

体積弾性率は体積ひずみに対する圧力の関係です。

弾性率を決めている因子は原子間結合力と原子間距離なので、他の強さとは異なり合金の種類や熱処理で大きな違いはありません。

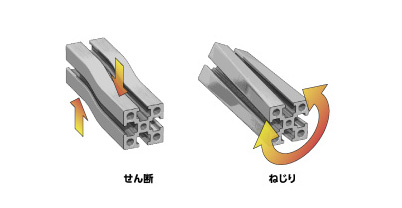

2) 降伏強さ、耐力

ひずみが大きくなると、ひずみと応力の関係が比例しなくなり応力を取り除いても元に戻らず変形してしまいます。この現象を「降伏」と呼びます。まさに「もうダメ」と白旗をあげて降伏している状態です。

そしてこれが起き始める応力を「降伏強さ」と呼びます。

構造用鋼などはこの降伏点を持っていますが、高強度鋼やアルミニウム、銅などは明確な降伏点がありません。このような材料では応力を取り除いたときに0.2%の永久ひずみ(変形)を残す応力を「耐力(0.2%耐力)」と呼び、降伏強さの代わりに用います。

降伏点を持つ材料ではそこまでは弾性範囲となりますが、耐力においてはすでに0.2%の永久ひずみが生じますから弾性範囲を越えています。そのため、耐力の75%までは弾性範囲とみなすことになっています。

3) 破損、損傷、破壊、破断

弾性を越えると永久ひずみ(元に戻らない変形)が生じます。これを「塑性」と呼びます。

応力を取り除いたときに元に戻る変形は弾性変形、戻らない変形を「塑性変形」と呼びます。

塑性をほとんど生じずに破壊する材料(ガラス、セラミックス)は「脆性材料」と呼び、金属のように塑性を経て破壊するものを「延性材料」と呼びます。

金属の中でも脆性が高いものは「もろい」と言い、延性が高いものを「ねばい」と言います。

一般に「壊れる」と言いますがこれはどういう事でしょう?

壊れることを「破損」と言いますが、この中に段階があって、弾性限度を越えて塑性変形したが亀裂などは無い範囲が「損傷」、亀裂が入ったら「破壊」、ちぎれて分離してしまったら「破断」です。

どこまで持ちますか? といっても、損傷と破断では大きく異なります。

4) 最大強度

一般的に材料の強さと言うと「引張強さ」です。

これは弾性変形→塑性変形→破壊→破断という過程において、材料が耐えうる最大の応力であり、破断直前である場合もあれば、損傷の途中である場合もあります。

陶器のスプーンみたいに思いっきり力を掛けて行ってポキッと折れる物と、金属のスプーンみたいに変形が大きくなっていくと、それまでより弱い力で変形が進行して行ってから折れる物があることから、経験的に理解できるかと思います。

5) クリープ変形

クリープとは高温状態において、時間の経過とともにひずみが大きくなっていく現象です。

5月号メルマガ第2号の【Q&A】No.2「何度までの高温に耐えられるか?」の回答でもご説明しましたが、アルミニウムにおいては100℃程度の割合低いところから、このクリープの影響が出始めます。

6) 硬さ

ここで表す「硬さ」とは表面の硬さで、傷のつきにくさです。

鋼材ではH.R.C.(ロックウェルCスケール)、アルミニウムではHB(ブリネル硬さ)が一般に用いられます。

7) 疲れ強さ

荷重が常に変動したり周期的に加え続けられたりすると応力条件が一定でも小さな傷や応力の集中しやすい部位から塑性変形が起き、割れが生じることがあります。金属疲労と呼ばれるものです。

缶ジュースに付いているプルタブも、何度も繰り返して動かすと折れてしまいますよね。

これも金属疲労の一つです。

高頻度で長期間に渡って周期的に荷重がかかるような場合には、注意が必要です。

プルタブを何度も繰り返して動かすと、金属疲労で折れてしまいます

色々な強さを説明してきましたが

・変形しにくさ→弾性率

・損傷しにくさ→降伏強度、耐力

・破壊しにくさ→引張強度

・傷付きにくさ→硬度

そして、弾性率はアルミニウムであればどの合金でもほぼ同じ、鋼であればどの合金でもほぼ同じ、僅かな差しかありません。

しかし、降伏強度、耐力、引張強度、硬度は合金の種類によって大きな差があります。

つまり、鋼の色々な合金でバネを作ったときに、応力とひずみの関係は同じですが、損傷や破断する応力には大きな差が生じます。

最近の自動車の車体において高張力鋼板がよく使われていますが、これは破損する強度が高くなるため、鋼板を薄くして軽量化を図れます。

しかし、弾性率は変わらないので薄くした分、変形しやすくなり剛性(変形しにくさ)は低下します。そこで形状を工夫して、剛性を確保しているのです。

同じ種類の材料であれば破損強度は合金の種類で、剛性は形状によって左右されるということです。

欲しいのは剛性なのか、破壊強度なのか、傷に対する硬さなのか…

「強さ」にもいろいろあり、これらは別のものであることがわかっていただけたでしょうか。

あるる「ふぉーっ、博士!スゴイです! こんなに強さっていろいろあるんですね。まさに目からウロコです!」

博士「ふぉっふぉっふぉー、目が覚めたようじゃな、あるる」

あるる「はいっ! トロロが強いとか言って、すいませんでした!」

博士「日本語は奥が深いから、すぐに「強い」「弱い」と表現してしまうが、技術者としては「どんな強さなのか」まで、きちんと見極めることが大切なのじゃ」

あるる「形が変わらない」「壊れない」「硬い」は別物だ・・・っと。これ、忘れないように、夏休みの絵日記に書いておきます!」

あるる「あっ! その前にトロロそば、食べなきゃっ! 強くなるためにっ!(バタバタバタ←飛んで行く羽の音)」

博士「・・・ もう少し粘り強い子になって欲しいものじゃのぅ・・・」