立山工場C棟に新設!!『アルファレール』

公開日時:2015/05/26

カンカンカーーーン

3月下旬、立山工場C棟の2階にいたメルマガ編集部の耳に

どこからともなく鳴り響く金属音。

何が始まったのか???と、音源を捜査するため現場へダッシュ!!!

そこには、見慣れない大きなアルミフレームたちが・・・

さっそく現場で聞き込みを行ったところ、作業効率を上げるため天井に

アルファレールを設置するとのことでした\(◎o◎)/

スクープ発見!!とばかりに、

設置の様子から完成までをしっかり取材しました(^^)v

というわけで、今月の「こんなところにアルミフレーム」は

立山工場C棟に新設した『アルファレール』をご紹介いたします♪

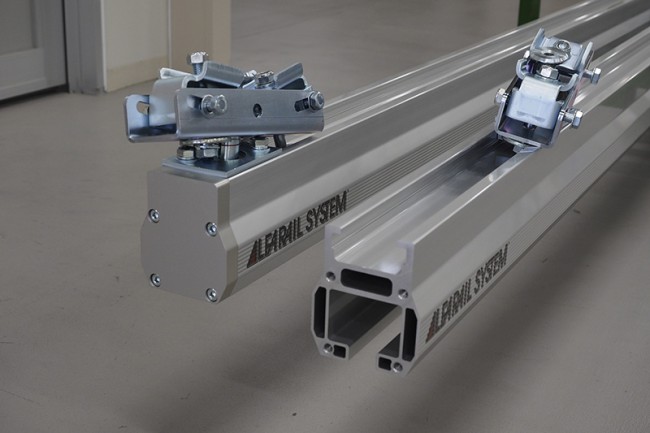

『アルファレール』とは

今回ご紹介する「アルファレール」は、

1999年(平成11年)に、取引先である豊通テクノ様と当社で共同開発した

アルミ製重量物搬送レールです。

アルファレールシステム

搬送レール用アルミフレームの技術開発をわが社が担当し、

取り付け具や吊り具の滑車部分を豊通テクノ様に受け持っていただき実現しました。

開発当時のお話は、近々「おーっとテック物語」でご紹介しますので

どうぞお楽しみに♪

鋼鉄製に比べ、同等の強度で30%も軽量化し、アルミ製なので錆の心配がなく塗装が不要。

そして何より便利なのが、レールをボルトでつなぐだけなので設置が簡単♪

溶接が不要なので、大掛かりな設置工事にならないのです!!

そう!

これはアルファフレームの最大の特徴!!!

では、その便利さを実際にご覧いただける“特ダネスクープ”をご覧頂きましょう(^o^)/

C棟1Fアルファレール設置現場に潜入!!!

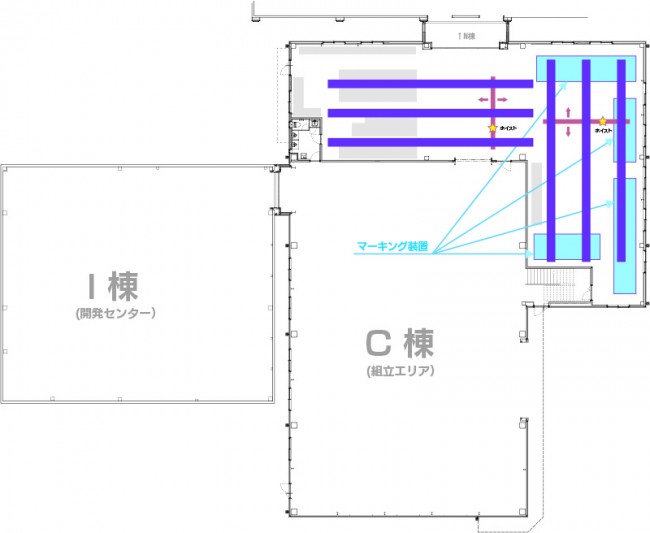

今回アルファレールを設置するのは、わがメルマガ編集部がいる部屋のちょうど真下。

N棟への出入口前の材料保管庫とマーキング室の天井です。

保管材料を取り出す際や、マーキング装置にフレームを並べたり取り出すときには、

リフターが必要となり、人手がいる上とても重労働でした。

この作業を、もっと効率よくできないか?!

ということで、新たにアルファレールを設置することとなりました。

見慣れないアルミフレームと大きな部品たち

まず最初に驚いたのは、フレームと部品の大きさでした!

長いものは、1本6m! その重さは約50kg!

天井に設置された状態のアルファレールは見たことがあったのですが

こうやって間近で見ると、改めてその大きさに圧倒されました。

これが鉄骨製なら、いったいどれだけの重さになるんだろう???

重量物搬送用『アルファレール』

まずは、このレールフレームを丁度いい高さに吊り下げられるよう

天井の梁に取り付ける部品製作です。

吊り下げ支柱部材やつり具たち

フレームを適切な長さにカットして、吊り下げ支柱を作っていきます。

天井の鉄骨梁を利用するため、このような形になりました。

これを、天井の鉄骨梁に取り付けていきます。

安全面を考え、計算された配置に手際よく設置していきます。

しっかり安全ベルトを装着しています。

でも…ヘルメットを忘れちゃ、だめよ~ダメダメ。

外れることが絶対ないように、一つ一つしっかりと取り付けていきます。

材料保管庫側の支柱設置完了!

アルファレールの全貌が少しずつ見えてきましたよ。

続きまして、アルファレールを吊り下げるハンガー金具を取り付けていきます。

レールフレームと運ぶ荷物を支える重要な役割を担っているにも関わらず

取り付け方は至って簡単!

フレーム溝にはめ込み、ボルトで固定するだけなのです。

しかも、鋼鉄製と同等の強度で、吊り下げる物の最大荷重は500キロ!!

コンピュータ解析を行い安全面と使いやすさを考慮し開発したアルファレールは

構造用アルミフレームを開発したNICだからできた製品と言えるでしょう。

さすがです!!(←ここでいつもの自画自賛)

お~っと、感動している場合じゃない!

組立てのプロたちは手を止めることなく、どんどん作業を進めていきます。

レールフレームの断面片側には専用のエンドキャップを

もう一方には連結部品を取り付けます。

左側のフレーム断面についているのが専用エンドキャップです。

さあ、いよいよレールフレームを持ち上げて天井の支柱の取り付けていきますよ!

リフターでフレームを持ち上げ、高所作業台に載せ持ち上げていきます。

フレーム断面に付いているのは連結部品です。

ここからは更に慎重な作業に入ります。

支柱と金具取付位置を合わせながら、作業台を上げて取り付けていきます。

オーライオーライ、はいストップ!!

フレームが長いので、水平を保つため片側をリフターで支えます。

高さ調節し水平にして支えます。

計算されたプロの技!

さすがですね~♪ (←またまた登場自画自賛)

1本のレールフレームを3箇所で固定し、さらにレールフレームを連結させ

x軸には、全長約17mのレールを設置します。

慎重にレールフレームの断面を合わせていきます。

機材をうまく使って、ピタッと合わせるこの技術!

効率よく作業する姿はいつ見ても惚れ惚れします♪

順調に作業が進み、レールの断面からトロリーを挿入しx軸の走行レールは完成です。

y軸(横行レール)にもトロリーを挿入し、x軸(走行レール)に取り付けて

材料保管庫側は設置完了。

1つ目完成♪

同じように、マーキング室上部にもアルファレールを設置していきます。

稼動範囲が広くて、全貌を撮影するのは無理でした…

冒頭のアルファレール設置場所間取り図にもありましたように、

部屋の各所にマーキング装置が置かれていますので、全ての作業がこれで効率よく

なること間違いなし!

もう、フレームを手で持ち上げることは無くなりますし、

マーキング済みの製品を梱包する作業も楽になります。

吊り下げた状態で梱包可能♪

アルファフレーム同様、摩擦抵抗が少ないため軽い操作性で滑らかな走行を確保し

まだまだ人の手に頼る移載作業現場で作業負担を軽減してくれる救世主なのです!

これも全て、共同開発してくださった豊通テクノ様があってのこと!

今後もいろんな場面でご協力いただき、未来のものづくりに貢献できれば幸いです。

しかしながら、こんな凄いものを16年前に開発していたなんて…

先日、開発当時のあんなことこんなことを、突撃緊急レポートいたしましたので

近々「おーっとテック物語」でたっぷりと語らせていただきます。

乞うご期待♪

以上、「こんなところにアルファレール」でした!!