本邦初公開!愛知事業所レポート【大人の工場見学編】

公開日時:2019/12/25

メルマガ11月号でお知らせいたしました通り、NIC愛知事業所は愛知県清須市に移転し、2019年10月15日(火)より稼働しております。今回は満を辞しての突撃レポート。メルマガ編集部総力取材でお届けいたします!

ようこそ、愛知事業所へ!

愛知事業所は名古屋市のお隣の「清須市」にあります。最寄り駅はJR東海道本線の「清洲駅」、もしくは名鉄名古屋本線の「新清洲駅」です。どちらも名古屋駅から10分くらいです。

ここでお気付きの方もいらっしゃるかもしれませんが、住所は「清須」で、駅は「清洲」。読み方は同じ「きよす」ですが、漢字が違うんです。そのあたりがちょっとだけややこしいのですが、大都市名古屋に隣接しているとは思えないほど、閑静でのどかな雰囲気でした。

清洲といえば、「清洲会議」の舞台となった清洲城。映画にもなりましたね。そのお城が愛知事業所のすぐ近くにあります。こんな近くで織田家の跡取り問題が話し合われたのかと思うと、夢が広がります。取材に行った日はあいにく清洲城が休館日で中を見ることはできませんでしたが、ご近所様だけあって気になる・・・そのうちレポートするかもしれません(?!)。

それでは早速、外観からご覧に入れましょう。

じゃ〜ん!

こちらがNICの事業所の中で最も新しい「愛知事業所」です!

THE全景です!

社名がピカピカ輝いていました

NIC愛知の記念樹、楓ちゃんです

エントランス脇に立っているのは、愛知事業所の記念樹「楓(かえで)」です。

想像していたよりもややスマートだったとのことですが(笑)、どんどん成長して仲間を増やし、

季節ごとに私たちの目を楽しませてくれることでしょう。

ちなみに楓の花言葉は、「大切な思い出」と「美しい変化」。

そうです! その言葉通り、NICはここ愛知事業所で、〝美しい変化〟を遂げるのです!!

え? どんな変化か? ・・・それは続きをご覧ください(^o^)♪

大人の工場見学、開始!

それでは「大人の工場見学」へとお連れいたしましょう♪

今回案内してくれたのは、愛知事業所の大茂所長。今回はメルマガ編集部取材班に加え、「せっかくのチャンスだ」ということで、富山から若きメンバーも参加したので、結構な大所帯での見学会となりました。所長自らの案内にやや恐縮しながらも、目の前に広がる初めての光景に、誰もが興味津々です(めっちゃキョロキョロしました 笑)。

そんな私たちの目に最初に飛び込んできたのは、ぴっかぴかの「フレーム棚」。ここには人気ランキング上位のフレームたちが、整然と並んでいます。

こちらの棚は横移動式の電動スライド棚になっていて、「省スペースにたくさんのフレームをストックする」「無駄なスペースを使わず、安全にフレームを取り出す」という2つのリクエストを同時に叶えています。

想像していたよりも動きはゆっくり。でも、この速度にもちゃんと意味があり、「速く動くと事故につながりやすい」と大茂所長。なるほど、働く人の安全をしっかりと考えて設計されているんですね。

傍に置いてある搬送用のラックも、もちろんNICオリジナル。よって一工夫されています。

中央の凹みにご注目ください。長いフレームを手に取り、安全に台の上に置けるよう、ラックの中に人が入れるようになっているんです。

この凹みに人が入れることで、通路の省スペース化にも繋がっているのです!!

なるほど〜。ものづくりの現場を知り尽くしているからこそ、出てくるアイデアですよね。そしてそれを形にできるアルミって、やっぱりすごいなぁ〜。なんて、早くも自画自賛スイッチがON!になってしまいました。

愛知事業所では、「様々な新たなチャレンジ」をしています。このあとタップリと語りたいと思っておりますが、そのひとつがこちら。手元のタブレットに、立山工場からの「司令」が的確に飛んでくる仕組みになっているんです(詳しいことは企業秘密ということで 笑)。

タブレットに搭載されているのは社内で構築したシステムです。ここまで小さい端末を使ったのは、愛知事業所が初めてなので、実際に使いながら、どんどんバージョンアップを図っていく計画だとか。

この文明の利器を使えば、富山と愛知という距離はもう問題なし!お互いコミュニケーションをとりながら、リアルタイムで共同作業ができる時代になっているんですね。どんどん使って、どんどん進化していって欲しいです!

管理は手元のタブレットで

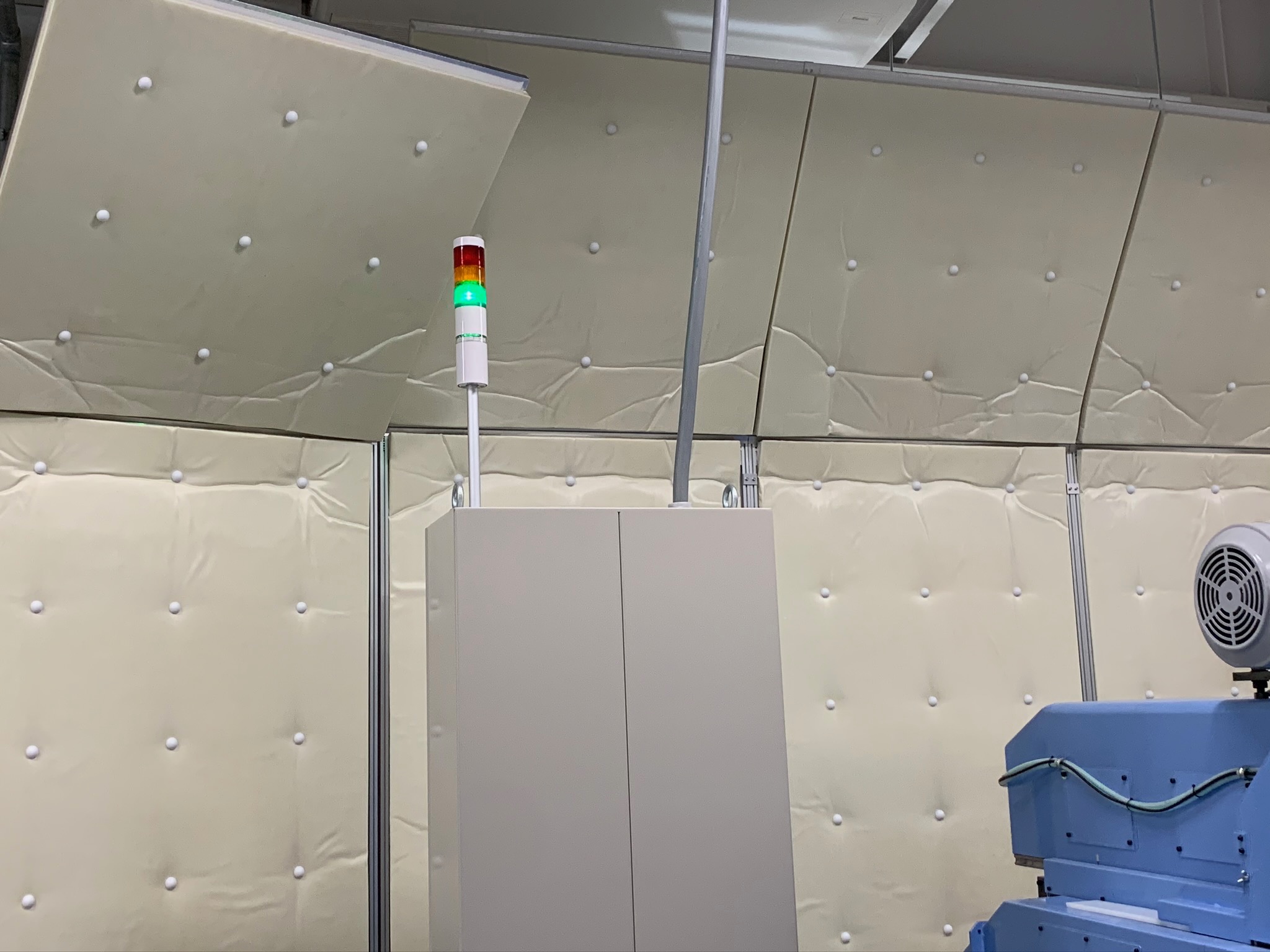

音に配慮した切断工程

お次は「切断工程」へと進みましょう。ここでお客様のオーダーに合わせて、アルミフレームを切断していきます。間近に見るフレーム切断の瞬間は、いつもながら「おおおおー」と声が出てしまいます。そして機械が新しいのか精度がよくなったのか、何だか立山工場の切断機より素早くカットされている気がしました。(後日確かめたところ、やはり切断速度が上がっているそうです!!)

ん? そんな切断機の向こう側に、なんとも奇妙な形の「壁」を発見。こんなところについ立て? パーティション?

・・・ 正解は「防音壁」でした。

立地が閑静な住宅地であるため、建物の壁全体にもガラスウールを使うなど、防音には十分配慮をして建てた愛知事業所。でも、そこで満足せずに、さらなる配慮を重ねたというわけです。

作業工程の中で最も大きな音を出すのがこの切断機。なので至近距離に防音壁を立てて、音を吸収しています。

「これで清須市の基準値、60デシベル以下になっています」と大茂所長。美しいものづくりは、近隣への配慮にも溢れておりました。

この切断マシン自体もまだ進化途中。自社工場が次世代工場のモデルとなるようさらなる自動化を図る予定です。

私たちもどこまで改良されるのか、楽しみです。

AIの導入で作業が変わる! 〜デジタルピッキングシステム〜

アルミフレームをを組み立てる際には、実にたくさんの部品が必要になります。ボルトひとつとっても、ぱっと見その違いがわからないほど様々なサイズが用意されており、その部品トータル数、なんと約640種類!!!(◎_◎;)

これを人の手でオーダー通りに、しかも素早く・正確にピックアップするのは至難の技。型番、部品の形状、棚の位置を覚え、在庫数も把握するとなると・・・はぁ〜、あまりのハードルの高さに、想像しただけでもクラクラします。

そこで、愛知事業所の新たなチャレンジ!! 複雑な部品の管理を「AI」に任せてみようとNIC初導入となったのが、「デジタルピッキングシステム」と「カウンティングスケールシステム」です。

まずは「デジタルピッキングシステム」からご紹介しましょう。

一言でいうと、「必要な部品はココだよ!」「何個持っていくんだよ!」と、棚自体が教えてくれるシステムです。

スタッフが作業指示書のバーコードを「ピッ」とリーダーで読み込むと、どこの島(列)に行けばいいのかを点滅して知らせ、表示プレートには、何個ピックアップすればいいのか、その個数をデジタルで正確に指示してくれるのです。

在庫棚は場合によって棚の配置を変えることもあるそうなのですが、このシステムがあれば、急なレイアウト変更にも慌てず、騒がず。即対応できますよね!

さらに、部品はひとつひとつバーコードで管理しているので、もし違う部品のバーコードを読み込んでも、即座に「これじゃないよ」と教えてくれます。機械は決して「勘違い」をしませんから、任せていれば安心なのです。

得意分野はAIに任せる 〜カウンティングスケールシステム〜

そしてこちらが、「カウンティングスケールシステム」です。

ボルト・ナット・ナットホルダーの棚に、2台設置されています。

たとえば「ナットホルダーを52個ピックアップ」という指示がきたとしても、小さな部品をひとつ一つ手で数えるのは大変だし、間違えが起きるもとです。なんといってもナットホルダーは、小さなものになると、その重さわずか0.06グラム程度しかありません。そんな細かな作業、めちゃめちゃ神経を使いそう・・・

そこでこの賢いスケール(秤)を使うと、あら素敵♪

どんなに小さな部品でも、型番と個数が合っているかを正確に教えてくれるんです。

なんでそんなことができるのかというと、ここでもキモはバーコード(QRコード)管理。ひとつひとつの部品の重さがきっちりわかるので、トータルの重さから「この型番が何個」と、瞬時にはじき出せるというわけです。なんと賢い秤なのでしょう〜♪

話には聞いていましたが、聞くと見るとは大違い。実物を目の前にして、あちこちから「へぇ〜!」「すご〜い!」と感嘆符まじりの声が聞こえてきます。

AIの導入は、省力化という意味合いもありますが、こういった緻密な作業は人間よりもAIの得意中の得意分野。どこまでも正確ですし、勘違いなどの人的ミスも起こりません。

今まで費やしていた「覚えて」「探して」「数えて」「確認して」といった時間を、人間にしかできないコトに使って欲しい! そんな大きな意味もあるのです。まさにAIと人との分業!協働!

そんな大茂所長の話を聞いていると、

「あれ?これってKAKCHAR(カクチャ)と同じ考え方じゃない?!」

ということに気づいてしまいました。

トータルサービスKAKCHARは、今まで作業の約4割を占めていた「探す」「考える」「測る」という「3大お悩みごと」を一気に解決するサービスです。 .

「ってことは、一歩時代の先を行ってたってこと?! ♪♪」

いよいよ時代がNICに追いついて来たのでは?(大きく出たな)と、自然と顔がにやけるメルマガ編集部なのでした。

ラスボス登場?! ジャストフィットボックス製造機

さーてさて、大人の工場見学もいよいよ大詰め。最終工程の「梱包」部門に参りましょう。

おーっと、なんでしょうか、この大きなマシンは?!

こちらも愛知事業所で初導入となる大型マシン。その名も「ジャストフィットボックス」!!

文字通りアルミフレームに「ジャストフィット」するサイズのダンボールを製造するマシーンです。

ジャストサイズなダンボールを作ります

このマシンを使うことで、大きな変化がありました。それは、梱包に欠かせないと思っていた緩衝材(いわゆる「プチプチ」)が、一切必要なくなったのです!

だって、ジャストフィットですから、ズレないし、傷もつきませんからね♪

従って緩衝材のストックも必要なくなりますから、コストカット&スペースの有効活用ができます。緩衝材って、軽いけれども場所を取りますからね。さきほどから工場の中がスッキリしているな〜と感じていたのですが、理由はこれだったのですね。

緩衝材を使わないことで、梱包の手間も省け、時短にもつながります。そして、受け取ったお客様も、箱を開けたらすぐに使えて便利だし、ゴミも出ない。まさに出荷する側も受け取る側にとってもいいとこづくし。Win-Winで地球に優しい梱包スタイルといっても、過言ではないかもしれません。

あ。もちろん切断したダンボールは、しっかり再利用しています。環境への配慮は忘れていません。

この試み、お客様に喜んでいただけているかなぁ〜。

このチャレンジ魂が届いていたら最高に幸せです。

はい。ということで、以上で大人の工場見学編は終了です。

長らくのお付き合い、ありがとうございました!

愛知事業所レポはまだまだ続きます。次回は「オフィス探訪編」と称してご案内いたしますので、どうぞお楽しみに♪