NICおーっ!とテック物語【第13話】開発ラッシュ?! 多くの分野に生きるNICの技術

公開日時:2022/08/18

前号までのお話

時計の針を少し巻き戻し、時は1997(平成9)年。

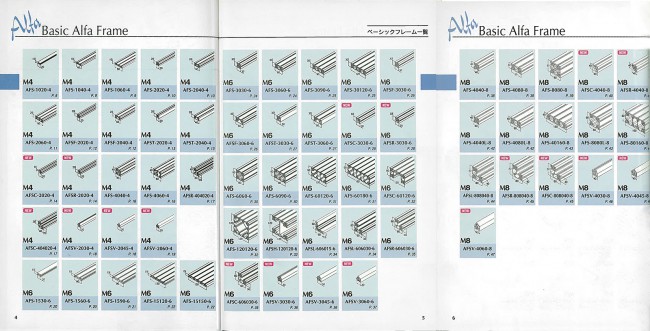

装置製造用のアルミフレーム「アルファシステム」が成長を続ける中、

NICの事業の原点でもある「装置部門」でも新たな展開がありました。

それが「小型部品洗浄装置」の開発です。

当時、主流だった洗浄方法はいくつかありましたが、

いずれも大きな電力を使用し、うるさくて、汚いというイメージもありました。

その現状を打破し、今の「逆」を行く洗浄機は作れないものか…。

NICのものづくり魂の新たな挑戦が始まったのです。

もともと装置メーカーとして自動化装置を製造してきたNICにとって、

洗浄機の自動化自体はさほど難しいことではありませんでしたが、

いくつもの課題が立ちはだかります。

しかし、壁は高いほど燃えるのがNICのものづくりの心。

試行錯誤をくり返し、ついに小型部品洗浄装置の自動化に成功します。

そしてその功績が認められ、1997年5月、自動化技術賞を受賞しました。

はじめての福祉機器の開発

小型部品洗浄装置が順調にシェアを伸ばす中、NICのものづくりは、

もうひとつ新たなジャンルへの挑戦を進めていました。

それは「おむつ交換台車」の開発です。

「おむつ…?!」

突如登場したこの三文字に驚かれた方もたくさんいらっしゃると思いますが、

NICにとっては自然な展開でした。

NICの主力であるアルファフレーム事業では

第5話【八角フレームの誕生】でご紹介しました「オクタゴンシリーズ」を皮切りに

角度付フレームを続々と開発し、1996年には20種類の角度付フレームを世に送り出していました。

1996/1997年版総合カタログで角度付フレームが続々登場♪

クリーンブース事業が順調に進む中、この新製品とクリーンブースの技術を融合させることで、医療分野と密接な福祉機器分野でアルミフレームが使えると、確信していたのです。

当時、福祉施設などで使われていたおむつやシーツの運搬用の台車はもちろん、

機器のほとんどがステンレスでした。

錆びにくく汚れにくいステンレスは、衛生管理が重要となる場所では大いに重宝されたのです。

しかし、ステンレスは切削加工が難しいため、形状に限界があったり、

接続部分の処理が不十分だとそこから錆びて来ることもあります。

また、大きな器機になるとそれなりの重量になり、取り扱いに力が必要でした。

台車だけでも重たいのに、さらに大量のおむつやシーツを乗せて運搬するのは大きな負担になっていたのです。

「もっと台車が軽かったら、助かるんだけど・・・」

「必要なものをコンパクトに収納でき、且つスムーズに作業ができる台車はないか・・・」

そんな声がNIC開発チームのもとに届きます。

困っている人がいたら、技術の力で助けたい。!

改善してよろこんでいただきたい!

ものづくり魂に、がぜん火がつきました。

すでにお伝えした通り、NICにはクリーンブースの技術があります

(おーっ!とテック物語 第5話~11話参照)

ミクロの世界での「クリーン」を実現したクリーンルーム用のアルミフレームを使えば、

衛生管理は問題ありません。

しかも、アルミフレームは、軽くて丈夫で清潔で、錆にも強く、加工もしやすいのが特徴です。

私たちの技術が、福祉の世界にも役に立つ・・・

今までにない新鮮なワクワク感に包まれながら、おむつ交換台車の開発に邁進しました。

チリやゴミが溜まりにくく、作業する人に優しい角がないR型のフレームを採用し、

菌が溜まりやすい継ぎ手部分は、クリーンルーム用と同様の独自構造設計で曲げ加工を施しました。

そして、1997(平成9)年、ステンレス製の台車のわずか三分の一の重さで、

機能性に富んだ台車が完成したのです。

工場の中と福祉の現場・・・使う場所はまったく違っても、

「使う人の立場に立ってものを作る」ことには変りはありません。

この台車の開発により、福祉機器という新たな道が開かれました。

NICのアルミフレームの技術が、またひとつ、新たな分野を支える第一歩となったのです。

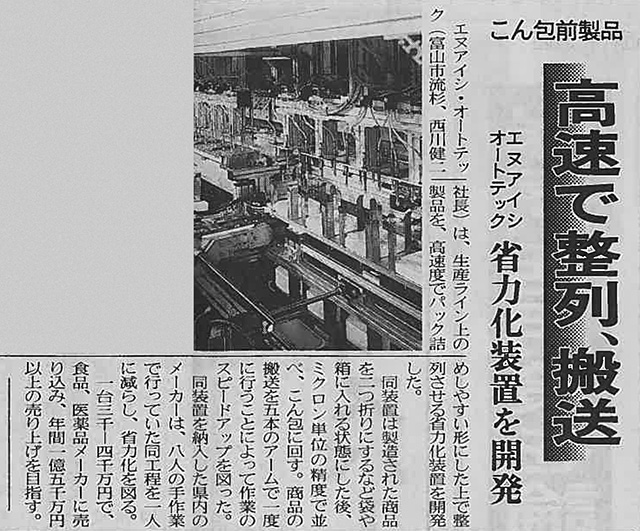

新聞記事でも取り上げられた「おむつ交換台車」

梱包前工程の省力化に成功

この頃のNICは、次々に新しい装置を精力的に開発していきました。

小型部品洗浄装置、おむつ交換台に続いてその翌年、

「梱包しやすい状態に整列させる」新装置の開発に成功します。

生産ラインは、製品を作り出すだけでなく、完成品を速やかに梱包し、

出荷するところまでスムーズに動かさなければなりません。

当時、部品の組立や塗装などの製造工程は、以前と比べてだいぶ自動化が進み、

効率化が進んでいましたが、多くの企業が抱える悩みのひとつに、

「梱包に時間がかかる」「人手がかかって大変」というものでした。

要するに梱包作業には、マンパワーを当てるというのが、当たり前とされていた時代だったのです。

NICが挑んだのは、その「当たり前」の打破でした。

製造された商品を二つ折りにして、袋や箱に入れるといった複雑な作業を自動化するだけ

でなく、正確に梱包できるように、製品を並べられるようにしたのです。

しかも、商品の搬送を5本のアームで1度に行うことによって、スピードアップも計りました。

この装置を導入したある企業からは、「8人の手作業が1人でできるようになった」と、

大きな省力化の実現に、高い評価を賜りました。

この細かく繊細な「梱包前作業」が必要な業界は、非常に多岐に渡ります。

私たちがまだ経験していないような分野でも、NICの技術が役に立つことがきっとある。

そう確信したNICは、今までのものづくりの心を引き継ぎながら、

新たな視点と発想を取り入れていく大切さを改めて実感しました。

その思いを胸に、お次はどんな装置を生み出すのか?

この続きはまた次回のお楽しみということで…♪