NICおーっ!とテック物語 【第14話】開発の第一歩はお客様の問題解決

公開日時:2015/05/26

前号までのお話

1996〜97年は、八角形のオクタゴンシリーズを皮切りに、新しい角度付きフレームが続々と登場しました。

製品群を充実していくと、次第に新たな業界にもアルミフレームの利便性が浸透していきます。

そのひとつが「おむつ交換台車」です。アルミフレームを使うことでステンレス製台車の

わずか三分の一の重さで、機能性に富んだ台車を作り出しました。

今までステンレスが主流だった医療・福祉業界に、新たな「アルミの風」を吹き込んだのです。

さらにその翌年(1998年)、「梱包しやすい状態に整列させる」新装置を開発し、

貴重な労働力や時間の省力化に成功し、高い評価を得ることになります。

この視点と発想力はもっと多くの業界にもお役に立てるはずだ。

そんな新たな使命を胸に、NICのものづくりが挑む次なるチャレンジのステージは・・・?!

進化するものづくり魂

NICは1990年初頭から、アルファフレームを使った搬送装置や検査装置など

数多くの省力化装置を開発してきました。

お客様の「もっと便利に」「なんとかならないか」という声を聴き、

その悩みを解消することで、装置の開発力とフレームの両方の技術をもつ

装置メーカーとして進化を遂げたのです。

そんな中、ある大手メーカーからの依頼で飲料用ボトルキャップの

自動搬送供給装置の開発を手がけることとなったのです。

お客様の要望をお聞きし、開発者たちはピン!ときました。

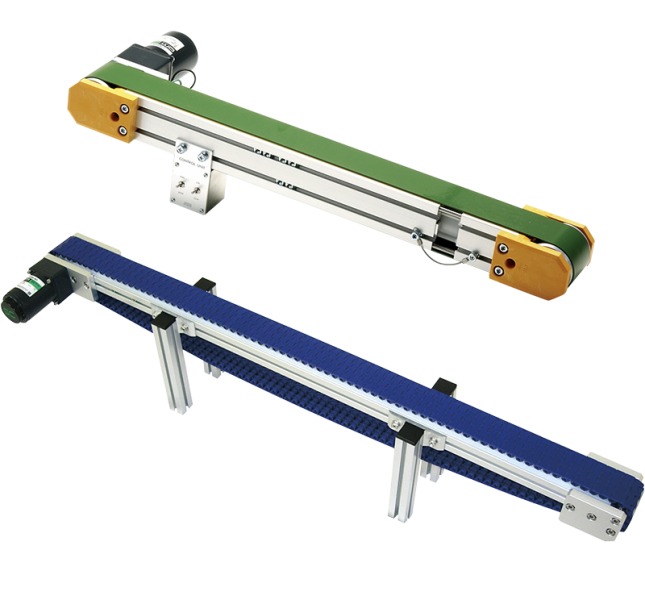

1986年に開発特許を取得した、オートテンション機能搭載の

「アルファコンベア」でお客様の悩みを解決できる!!と。

現在でも幅広い分野で使用されている「アルファコンベア」

アルファコンベアの開発当初の様子は、NICおーっ!とテック物語

第4話【世界初の試み コンベアーシステムの自動化成功】の後半にあります。

あわせてお読みいただければ幸いです。

搬送技術と向かい合って見えて来たもの

「モノを運ぶ」という行程は、業種業態問わず、ほぼすべての製造業に必須なものです。

ただ、その業種によって「最適な運び方」があるだけです。

いかに合理的に、今、抱えている問題を解決するか。

それだけを考えて実行に移しているうちに、

いつしか様々な分野から、声がかかるようになりました。

最初は軸受け、自動車部品の搬送から始まったアルファコンベアは、

様々な分野に広がって行きました。

家電、電子、薬品、医療、工芸、燃料…そして、今回の食品業界です。

今回の開発ポイントはいくつもありました。

まずはゴミ・チリの問題です。人様の口に入るものを作っているのですから、

工場内でチリやゴミが出ないよう細心の注意を払わなければなりません。

次に設置場所です。今回の工場では、作業スペースを確保するために、

キャップの搬送は、高所を利用して行われていました。

ベルトコンベアのベルトが緩んだ場合、誰かがはしごを上って

高いところで作業しなければなりません。

時間もかかりますし、なにより危険が伴います。

よって3つ目の課題は「メンテナンスフリー」であること。

人の手を煩わすことなく、自動的にベルトを調整できる仕組みが必要です。

さらに、キャップ同士がこすれ合ったり、ぶつかったりして傷つかないよう

「やさしくそっと運ぶ」しくみも、考えなければなりません。

これらの課題は、どうすればクリアできるか?

NICのものづくりチームは考えに考えました。

そして試行錯誤を重ねた結果、すべての課題をクリアした

「キャップを傷をつけないようにやさしく運ぶ、ゴミを出さずに

高所に設置出来るメンテナンスフリーの自動搬送装置」の開発に成功したのです。

ベースとなっている、アルファコンベアはアルファフレームで作られているため、

軽くて扱いやすく、すべてボルトを使って取り付けることができます。

高所にも設置しやすく、空間に合わせて自由にレイアウトも可能です。

また、何年か使って搬送装置のメンテナンスや改造が必要になったときも、

アルミフレームは鉄やスチールのように溶接や塗装を一切必要としません。

ですから、工場内で改造をする際にも切粉などのゴミが出ることはありません。

これで「ゴミ・チリ」と「高所」の問題はクリアです。

続いて「メンテナンスフリー」問題です。

そもそもアルファコンベア自体がオートテンション機能(自動調節機能)を

持っているため、すでにクリアできていたのですが、「キャップを優しく運ぶ」ために、

従来2本使っていた特殊スプリングを4本に増やすことで、耐久性を3倍に高めました。

この「人にもキャップにも優しい」自動搬送装置を導入したことで、

目に見える省力化が実現されたと、高い評価を受けました。

NICにとっても、自分たちが作り出した技術にさらに改良を加えることで、

お客様が求めている環境を作り出せる手応えを感じていました。

いつの時代もはじまりはいつもお客様の声。

それに応えることで、新たな扉が開かれていくのです。

もっといろんな分野にチャレンジして行きたい。

意欲に満ちたものづくり魂が次に向かう先は・・・?!

<続く>